服务热线

020-82089162

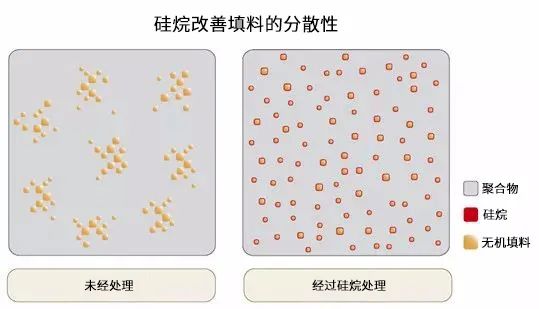

硅微粉被广泛应用于塑料、涂料、橡胶等材料中,既能降低材料成本,又能提高尺寸稳定性,并赋予某些特殊性能。然而,硅微粉属于无机材料,与高分子材料相容性差,难分散。为提高硅微粉的应用性能,需要对其进行表面改性。

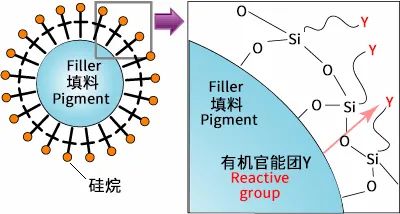

硅烷偶联剂是硅微粉表面改性最常用的改性剂,可将硅微粉表面的亲水性转变为亲油性,提高有机高分子材料对粉体的润湿性,并通过官能团使硅微粉与有机高分子材料实现牢固的共价键界面结合。

但是,硅烷偶联剂的应用效果与选用的种类、用量、水解情况、基材特性、有机高分子材料的应用场合、方法及条件等有关。

所以要使用好硅烷偶联剂,就要对其结构、性质及与硅微粉作用的机理等进行认真研究,这样才能正确的选择和使用好硅烷偶联剂,制备出符合性能要求的改性硅微粉。

硅烷偶联剂是一类分子同时含有两种不同化学性质基团的有机硅化合物,可用以下通式表示:

Y-R-SiX3

式中:Y-R为非水解基团,X3为可水解基团。Y是可以和有机化合物起反应的基团(如乙烯基、氨基、环氧基、叠氮基等),R是短链亚烷基(也称短链烷撑基)通过它把Y与Si原子连接起来;X是可以进行水解反应,并生成Si-OH的基团,一般的硅烷偶联剂是含有三个可水解的基团。

Y与X是两类反应特性不同的活性基团。Y中所带的基团很容易和有机聚合物中的官能团反应,从而可以使硅烷偶联剂与有机高分子基料连接。当X活性基团水解时,使Si-X能化为Si-OH,而Si-OH与被处理的硅微粉表面的OH形成氢键,同时进行加热,产生缩合脱水反应,形成其价键结合。由此通过硅烷偶联剂可将硅微粉与有机高分子材料产生一种良好的结合界面,使两者紧密的结合到一起。

在硅烷偶联剂这两类互异的基团中,以Y基团最为重要,它对有机高分子制品的性能影响很大,起决定偶联剂性能的作用。只有当Y基团能和对应的有机高分子材料起反应效果,才能使其基材的性能得到提高。一般要求Y基团要与有机高分子材料能很好的相溶,并能起到偶联的作用。所以对不同的有机高分子材料应考虑选择适当的Y基团硅烷偶联剂。

硅烷偶联剂比较成熟的作用机理是化学键结合理论:硅烷偶联剂中含有两类不同的化学官能团,它的一端能与无机材料OH反应,形成氢键,并在一定的条件下缩合、脱水和固化,形成共价键;另一端又能与有机高分材料结合,从而使有机高分子材料-硅烷偶联剂-无机材料之间产生一种良好的结合界面,将两种性质差异较大的材料牢固结合在一起。

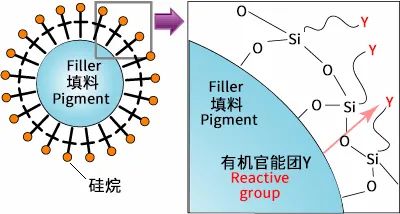

该反应过程分为四步:

第一步、硅烷偶联剂中与Si相连的3个水解基团与水反应,生成硅醇;

第二步、硅醇之间脱水,缩合成Si-OH的低聚硅氧烷;

第三步、低聚硅氧烷的Si-OH与硅微粉表面上的OH反应,形成氢键;

第四步、在加热的过程中产生缩合、脱水及固化反应,达到与硅微粉形成牢固的共价键结合。剩下的两个Si-OH或者与其它硅烷偶联剂中的Si-OH缩合,或者保持游离状态。

硅微粉的表面改性技术是一门与应用技术密切相关的技术,从应用角度来说具有很强的针对性。对于不同的基材或处理的对象,选择合适的硅烷偶联剂至关重要。

硅烷偶联剂的种类有几十种:氨基、氯基、链烯基、环氧基、甲基丙烯酰氧基、巯烃基、阳离子基、双官能团等。

选择方法主要是通过试验预选,并应根据硅烷偶联剂的结构、性质及与硅微粉作用的机理,同时还需综合考虑下游产品基料的组成及对硅烷偶联剂反应的效果等。

另外,硅烷偶联剂的选择还应考虑是否选择两种以上的偶联剂。在有些情况下选择两种偶联剂是十分必要的,可以起到协同和多功能化的效果。如选择了两种以上的偶联剂,还应认真考虑哪一种偶联剂先加或后加的问题。

01 硅烷偶联剂的用量

硅烷偶联剂的用量是根据粉体的比表面积所占的反应活性点(如Si-OH)的数量以及硅烷偶联剂覆盖表面的单分子层、多分子层的厚度等决定的。而且硅烷偶联剂水解后,其自身也产生缩合反应,会影响到计算用量的准确性,所以加入量会有所增加。

02 表面改性工艺的确定

根据所选用的硅烷偶联剂与硅微粉反应的机理进行确定,需要考虑改性剂的喷洒方式、改性时间,以及改性温度等,必要时可能还需进行分级处理,才能保证改性硅微粉的质量。

03 表面改性设备的选择

硅微粉表面改性设备的选择,应根据其表面改性机理所确定的加工工艺为基准,选择和配套无污染的表面改性设备。目前前国内的表面改性设备比较多,但是有些表面改性设备没有遵循硅微粉表面改性的机理及工艺要求等制造的,造成表面改性的效果不好,因此要对购置的改性设备进行改造和配套后才能达到较好的效果。