服务热线

020-82089162

一:偶联剂添加量理论原则

1、高填充量的情况下,或超细粉体粒径≤10µm、比重≤2.5的填料,在用预处理方法进行改性时其用量一般用是填料0.4~1.2%(重量比)。

2:低填充量的情况下,偶联剂用量一般是材质(树脂)的0.25~0.5%或填料的0.5~1%,取两者的较大值。

3:在不填充的材质(树脂)中使用,偶联剂用量一般是材质(树脂)重量的0.25~0.5%。

4: 表面积小的粗颗粒填料,偶联剂用量一般是填料重量的0.1~0.3%。

5:超细且有较大孔隙的细颗粒填料,偶联剂用量一般是填料的1%。

二、硅烷理论上硅烷的用量计算公式

1:公式如下:硅烷用量 = 填料的质量(克) * 填料的比表面积(m2/克)/硅烷的最小润湿面积(m2/克)

2:其中一些常见的填料大致的比表面积参见下表,具体到某种填料的比表面积可查询该填料的产品说明书:

三:偶联剂最佳添加量测定方法

最合适的用量可以用粘度测定法测定,即将大量的欲处理的粉体与矿物油或其它有机溶剂共混,测定不同用量偶联剂条件下各粉体/矿物油体系的粘度,能使体系粘度最低者的偶联剂用量就是这种粉体的最适宜偶联剂用量

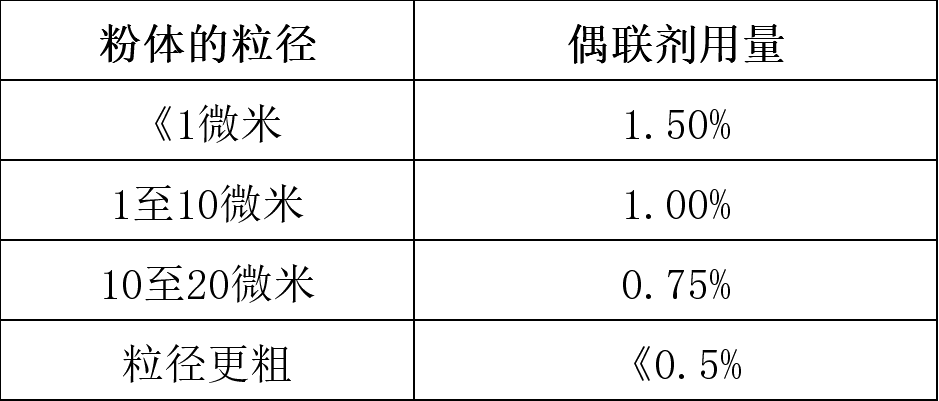

四:实际工作中偶联剂常规用量标准(仅供参考)

1:粉体粒径与偶联剂用量关系表格

2:大致填料粒径与偶联剂用量关系表格

五. 偶联剂添加量总则

1:偶联剂使用方法各异,各配方工程师对产品的性能和成本要求不一,因此用户应在上述推荐用量基础上进行实验,以确定最优性价比条件下的最佳用量。

2:偶联剂的添加量在一般的合理范围内(0.1~2.0%)随着用量的增加而性能越好,但用量超过合理范围可能适得其反。

3:总之填料的粒度愈细,孔隙越多,表面积愈大,偶联剂的用量就愈多。

4:用户需要根据设备条件、成本约束和性能要求等条件进行最优设计,通过多次试验确定最符合需求和最佳性价比的改性条件、工艺参数和偶联剂添加量。

5:一般而言,粉体量的0.5%~ 1.5%是一个比较常用的添加量范围,而1%的添加量对于绝大多数的应用都是比较适用的。